智能工廠的數字孿生與仿真規劃 價值、功能與應用

在制造業智能化轉型的浪潮中,數字孿生技術正成為構建智能工廠的核心使能器。它通過創建物理工廠的虛擬鏡像,實現了從設計、生產到運維的全生命周期數字化管理與優化。

數字孿生工廠的價值核心

數字孿生工廠的價值核心在于其 “虛實交互、以虛控實” 的能力。它并非簡單的三維可視化模型,而是一個集成了數據、模型、算法與服務的綜合性系統。其核心價值體現在:

- 全景透視與深度洞察:打破信息孤島,整合來自物聯網設備、信息系統、外部環境的全要素、全流程數據,實現對工廠運營狀態的實時、透明化感知與深度分析。

- 模擬驗證與前瞻決策:在虛擬空間中,可以對生產工藝、產線布局、調度策略等進行低成本、高效率的模擬、測試與優化,提前預判問題,支撐科學決策,降低實體試錯風險與成本。

- 預測性維護與自適應優化:通過對設備運行數據的持續學習與分析,能夠預測潛在故障,制定精準維護計劃。可根據實時反饋動態調整生產參數,實現生產過程的持續優化與自適應控制。

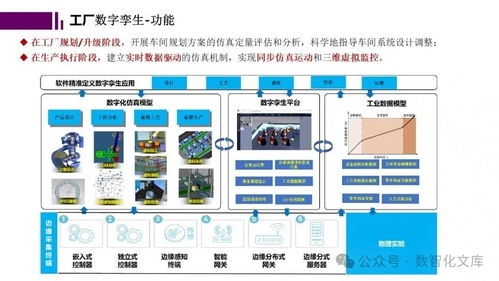

數字孿生工廠核心功能

為實現上述價值,一個完整的數字孿生工廠平臺通常具備以下核心功能模塊:

- 高保真建模與可視化:基于工廠的CAD、BIM及點云數據,構建包含幾何、物理、行為規則的精細化三維模型,實現沉浸式的可視化監控。

- 多維多尺度仿真:支持從設備級、產線級到車間級、工廠級的多尺度仿真,涵蓋工藝仿真、物流仿真、人機工程仿真等,評估不同場景下的性能表現。

- 實時數據驅動與同步:通過物聯網平臺,實時采集并映射物理實體的狀態、性能數據至虛擬模型,確保孿生體與實體同步“呼吸”,保持一致性。

- 分析與決策支持:內嵌數據分析、機器學習算法,對歷史與實時數據進行挖掘,提供產能分析、能效分析、質量根因分析、智能排產等決策支持。

- 交互式控制與反向優化:在驗證安全可靠的前提下,可將虛擬空間中優化的參數、指令下發至物理實體,實現閉環控制與反向賦能。

典型應用場景

數字孿生技術在智能工廠中已滲透到各個環節:

- 工廠/產線規劃與設計:在建設或改造前期,進行虛擬布局、物流仿真與人機協作驗證,優化設計方案,縮短工期,降低投資風險。

- 生產運行與調度優化:實時監控生產狀態,通過仿真推演,動態調整生產計劃與調度策略,應對插單、設備故障等擾動,提升生產效率與柔性。

- 設備健康管理與預測性維護:構建關鍵設備的數字孿生體,實時監測其“健康指標”,預測剩余使用壽命與故障點,從“事后維修”轉向“預防性/預測性維護”。

- 工藝參數優化與質量控制:通過虛擬調試與工藝仿真,快速找到最優工藝參數;結合生產數據,實時監控質量波動,追溯問題根源,提升產品一致性。

- 人員培訓與技能傳承:在虛擬環境中進行安全、規范的操作培訓與應急演練,無需占用實體產線,高效且無風險。

預期成效與價值

成功實施數字孿生工廠項目,可為企業帶來顯著的量化與質化收益:

- 運營效率提升:通過優化調度與減少停機,設備綜合效率(OEE)可提升10%-20%。

- 成本顯著降低:減少物理原型與試制成本,降低能耗與物料浪費,預測性維護可降低維護成本20%-30%。

- 質量與靈活性增強:提升產品一次合格率,縮短新產品導入與產線換型時間,快速響應市場變化。

- 創新與決策模式變革:賦能數據驅動的精細化管理與科學決策,加速技術創新與知識沉淀。

- 安全與可持續性改善:通過虛擬預演提升作業安全性,優化能源使用,支持綠色制造。

數據處理服務:孿生系統的基石

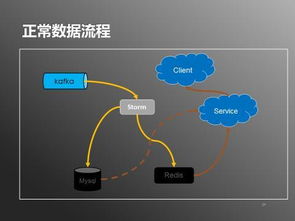

數字孿生的生命力在于數據。數據處理服務 是連接物理世界與虛擬世界的橋梁,是孿生系統高效、準確運行的基石。這包括:

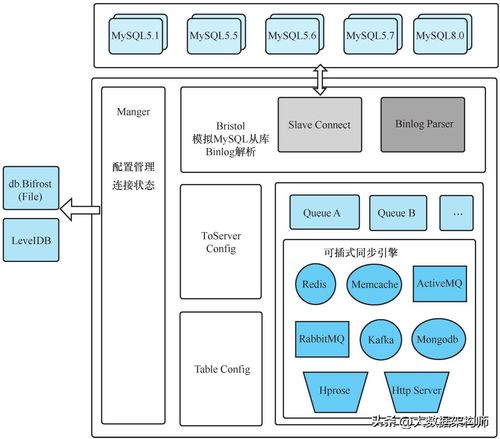

- 數據采集與接入:兼容各類工業協議與接口,實現多源異構數據(傳感器、PLC、MES/ERP、視頻等)的實時、穩定采集與統一接入。

- 數據治理與融合:建立數據標準,進行清洗、關聯、時空對齊,將原始數據轉化為高質量、可用的“信息燃料”,構建統一的數據資產。

- 數據存儲與計算:采用時序數據庫、數據湖等技術,實現海量歷史與實時數據的高效存儲;利用邊緣計算與云計算協同,滿足仿真、分析等不同場景下的計算需求。

- 數據服務與開放:通過API、模型服務等方式,將處理后的標準化數據與模型能力開放給上層應用(如仿真引擎、分析模型、可視化界面),支撐靈活的業務創新。

智能工廠的數字孿生與仿真規劃是一項系統性工程,它以數據為驅動,以模型為核心,以服務為形式,深度融合IT與OT技術,最終目標是構建一個能夠持續學習、自主優化、智慧決策的未來工廠。

如若轉載,請注明出處:http://m.huaxiajieneng.com.cn/product/54.html

更新時間:2026-02-08 10:34:21